การตรวจสอบและวิเคราะห์สภาพเครื่องจักร เป็นกระบวนการสำคัญในการติดตามสภาพเครื่องจักรเพื่อบำรุงรักษาให้สามารถทำงานได้อย่างมีประสิทธิภาพสูงสุด ซึ่งสามารถดำเนินการได้หลายวิธี ขึ้นอยู่กับความหลากหลายของเทคโนโลยีที่ใช้ในการวิเคราะห์ และตรวจติดตามสภาพเครื่องจักร เช่น การตรวจวิเคราะห์น้ำมันหล่อลื่นของเครื่องจักร การใช้เครื่องมือวัดอุณหภูมิในการทำงานของเครื่องจักร การตรวจสภาพมอเตอร์การตรวจสอบการรั่วไหล การตรวจสอบโดยไม่ทำลาย เป็นต้น

โดยทั่วไปแล้วเครื่องจักรย่อมต้องมีความเสียหายจากการใช้งานเกิดขึ้นอยู่แล้ว โดยความเสียหายนั้นสามารถแบ่งได้เป็น 3 ลักษณะ ดังนี้

1. ความเสียหายของระบบทางกลการแตกหัก ร้าว ยึดตัว

2. ความเสียหายของระบบทางไฟฟ้าและอิเล็กทรอนิกส์ ฉนวนเสื่อมสภาพ ลัดวงจรการสูญเสียทางไฟฟ้า

3. การเสื่อมสภาพทางเคมี สารหล่อลื่นเสื่อมสภาพ การเกิดกัดกร่อน ปฏิกิริยาการแลกเปลี่ยนประจุคุณสมบัติกรดและด่างเปลี่ยนไป

การตรวจสอบคุณภาพน้ำมัน (Oil Quality Inspection) เพราะน้ำมันหล่อลื่นเปรียบเสมือนเลือดที่สูบฉีดไหลเวียนไปหล่อเลี้ยงส่วนต่างๆ ของเครื่องจักร ซึ่งการตรวจวิเคราะห์คุณภาพน้ำมันจะสามารถบ่งชี้สมรรถนะและสภาพของเครื่องจักร เพื่อเพิ่มความพร้อมในการใช้งานของเครื่องจักร และช่วยประหยัดค่าใช้จ่ายในการบำรุงรักษาที่เกิดจากน้ำมันหล่อลื่น ความสูญเสียโอกาสจากการหยุดเดินเครื่องของเครื่องจักร และอื่นๆ

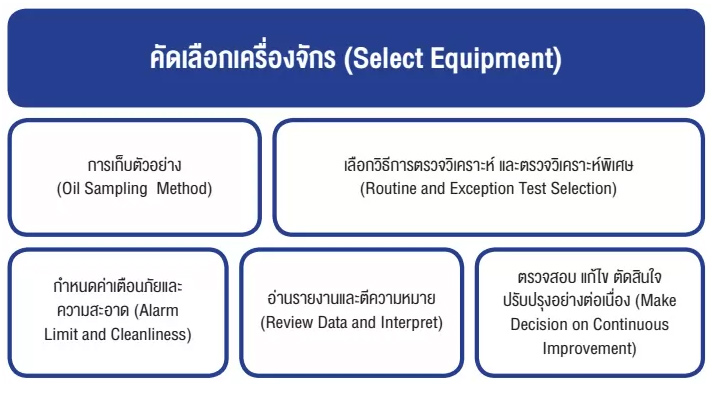

การตรวจวิเคราะห์น้ำมันหลังการใช้งาน (Used Oil Analysis) สามารถบอกถึงสมรรถนะ หรือสภาพของเครื่องจักรและอุปกรณ์ สภาวะการสึกหรอ การเสื่อมสภาพของน้ำมันหล่อลื่นและสิ่งสกปรกปนเปื้อนต่างๆ โดยช่างซ่อมบำรุงหรือผู้ที่มีส่วนเกี่ยวข้องต้องทำการเก็บตัวอย่างน้ำมัน เพื่อตรวจสอบหาคุณสมบัติของสารหล่อลื่นและทำการวิเคราะห์เศษโลหะ เพื่อหาสาเหตุของความเสียหายและระดับความรุนแรง ซึ่งการตรวจวิเคราะห์น้ำมันหลังการใช้งานจะทำให้สามารถใช้น้ำมันได้อย่างคุ้มค่าเครื่องจักรมีอายุการใช้งานยาวนานมากขึ้นสามารถลดต้นทุนโดยรวมของเครื่องจักรได้

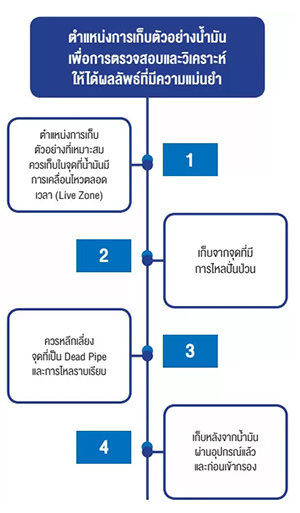

ตำแหน่งการเก็บตัวอย่างน้ำมัน

เพื่อให้ได้ผลการตรวจวิเคราะห์น้ำมันที่ดีที่สุด หรือมีค่าความแม่นยำและเป็นประโยชน์ต่อการบำรุงรักษาเครื่องจักรมากที่สุด การเก็บตัวอย่างน้ำมันเพื่อนำไปตรวจและวิเคราะห์ถือเป็นกระบวนการที่สำคัญมาก เพราะตัวอย่างน้ำมันที่เก็บมาเพื่อตรวจและวิเคราะห์จะสะท้อนถึงคุณภาพของน้ำมันที่หล่อลื่นระบบการทำงานของเครื่องจักร ซึ่งอาจกล่าวได้ว่าการเก็บตัวอย่างน้ำมันเป็นกระบวนการที่มีความสำคัญมากกว่า 50% ของกระบวนการตรวจและวิเคราะห์คุณภาพน้ำมัน ซึ่งมีผลสะท้อนต่อเนื่องไปถึงประสิทธิภาพการทำงานของเครื่องจักรด้วย

ดังนั้น ตำแหน่งการเก็บตัวอย่างน้ำมัน จึงเป็นอีกหนึ่งกระบวนการที่ต้องให้ความสำคัญ ตำแหน่งการเก็บตัวอย่างน้ำมันเพื่อการตรวจสอบและวิเคราะห์ให้ได้ผลลัพธ์ที่มีความแม่นยำไม่น้อยไปกว่าการตรวจวิเคราะห์คุณภาพน้ำมัน โดยตำแหน่งการเก็บตัวอย่างที่เหมาะสมที่สุด คือ การเก็บตัวอย่างน้ำมันในจุดที่มีข้อมูลการหล่อลื่นมากที่สุด มีปัจจัยลบต่ำที่สุดเนื่องจากในระบบการทำงานของเครื่องจักรนั้นมีความซับซ้อนค่อนข้างมาก เป็นต้น

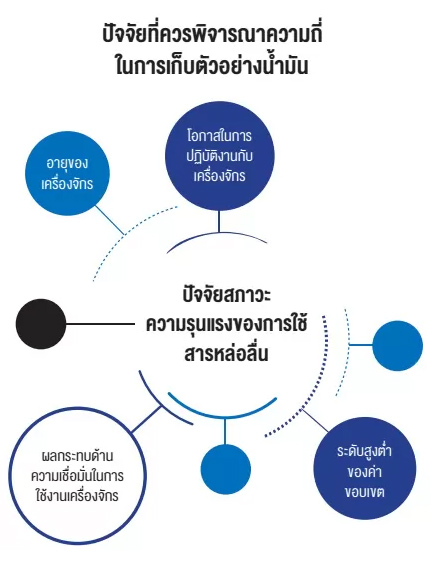

ปัจจัยที่ควรพิจารณาความถี่ในการเก็บตัวอย่างน้ำมัน

ความถี่ในการเก็บตัวอย่างน้ำมันเป็นอีกหนึ่งปัจจัยที่ต้องคำนึงถึง เพื่อให้ได้ผลลัพธ์ในการตรวจและวิเคราะห์น้ำมันที่มีความแม่นยำ โดยความถี่ในการเก็บตัวอย่างน้ำมันที่ดีจะต้องมีความเหมาะสม สอดคล้องกับการทำงานของเครื่องจักร อีกทั้งยังมีปัจจัยอื่นๆ ที่อาจจะต้องพิจารณาเพิ่มเติม เช่น อายุการใช้งานของเครื่องจักร สภาพการเดินเครื่องจักร อายุของน้ำมันที่ใช้ ตลอดจนสภาพแวดล้อมในการทำงานของเครื่องจักร เช่น ฝุ่น สิ่งสกปรก ความชื้น ฯลฯ

ทำไมต้องตรวจวิเคราะห์ น้ำมันหล่อลื่นของเครื่องจักร

1. เพื่อให้ทราบว่าน้ำมันหล่อลื่นยังอยู่ในสภาพที่พร้อมใช้งานอย่างต่อเนื่อง

2. เพื่อให้ทราบถึงสถานะและสภาพเครื่องจักร

• ทราบปัญหาเพื่อแก้ไขเครื่องจักร

• ช่วยคาดการณ์ระยะเวลาที่จะเกิดความเสียหายในระดับรุนแรง

• ช่วยประเมินสภาพเครื่องจักรกล ก่อนที่จะหยุดซ่อมใหญ่

3. สนับสนุนแผนงานหรือเป็นส่วนหนึ่งของงานการบำรุงรักษาเชิงป้องกัน

4. สนับสนุนการวิเคราะห์ปัญหา เพื่อให้ทราบถึงสาเหตุที่แท้จริงของความเสียหาย

5. วางแผนและตัดสินใจซ่อมบำรุงเครื่องจักรกลได้อย่างเหมาะสม

6. ผลการตรวจและวิเคราะห์ สามารถบ่งชี้ถึงปัญหาต่างๆ ได้ล่วงหน้า

7. ผลการตรวจวิเคราะห์จะสะท้อนถึงสภาพการใช้งานของเครื่องจักร

8. สนับสนุนระบบการรับประกันเครื่องจักร

ข้อมูลอ้างอิง www.mmthailand.com